践行“中国建造”,“凤凰展翼”从蓝图变现实

更新时间: 2019-11-15 09:59:00 点击次数:3526

党的十八大以来,以北京大兴国际机场(以下简称“新机场”)为代表的超级工程相继落地。中国建筑业企业以新技术、新装备打造了一个又一个世界领先工程,中国制造、中国创造、中国建造、中国智造共同发力,正继续改变着中国的面貌,吸引越来越多的全球目光。党的十八大以来,以北京大兴国际机场(以下简称“新机场”)为代表的超级工程相继落地。中国建筑业企业以新技术、新装备打造了一个又一个世界领先工程,中国制造、中国创造、中国建造、中国智造共同发力,正继续改变着中国的面貌,吸引越来越多的全球目光。

党的十八大以来,以北京大兴国际机场(以下简称“新机场”)为代表的超级工程相继落地。中国建筑业企业以新技术、新装备打造了一个又一个世界领先工程,中国制造、中国创造、中国建造、中国智造共同发力,正继续改变着中国的面貌,吸引越来越多的全球目光。

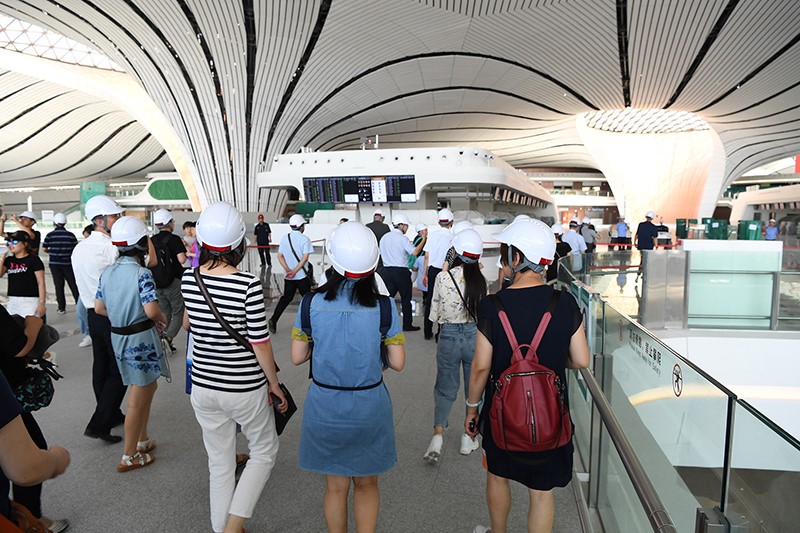

6月30日,新机场各建设主体负责的主要工程项目如期竣工,完工项目一次验收合格率均达100%,目前新机场工作重心已从工程建设转入运营准备阶段,9月30日通航。从2014年12月飞行区工程破土动工,到2015年9月航站楼核心区工程全面开工,再到如今主体工程完成竣工验收,数万名机场建设者日夜兼程,将这座超级工程如期展现在世界面前。定位为“大型国际枢纽机场”的新机场位于北京市大兴区榆垡镇、礼贤镇和河北省廊坊市广阳区之间,占地4.1万亩,面积相当于63个天安门广场。从空中俯瞰,机场犹如一只金色凤凰即将展翅高飞,因此被称为“凤凰展翅”。对于这座举世瞩目工程的建设,党和国家领导人寄托了殷切期盼。2017年2月,习近平总书记考察新机场主航站楼建设工地时强调,新机场是首都的重大标志性工程,是国家发展一个新的动力源,必须全力打造精品工程、样板工程、平安工程、廉洁工程。每个项目、每个工程都要实行最严格的施工管理,确保高标准、高质量。

技术创新助力“凤凰展翼”

高精尖是评价一个产品是否处于时代最前沿的标准,科技创新则是助力一个工程伟大与否的基石。全球首座高铁地下穿行的机场航站楼、全球首座双层出发双层到达的航站楼、世界最大单体航站楼……新机场在技术的助力下连续创造了多个“世界之最”。2016年,还在建设中的新机场就被英国《卫报》评为“新世界七大奇迹”之首。在规划设计方面,新机场充分借鉴了国内外先进经验,在航站楼设计、跑道构型、功能流程、综合交通、绿色环保等方面开创了多项民航机场建设先河。例如,首次实行交叉跑道运营,采用“三纵一横”的全向构型,高效疏导机场的离港航班;首次使用激光气象雷达和相控阵气象雷达,有效加强对风切变的监测和预警,大大提高对雷雨等恶劣天气的预警能力;首次实现开航即具备仪表着陆(也称“盲降”)三类B运行标准,即飞机降落过程中,能见度不低于50米就可以着陆,居于世界先进水平……

2011年,新机场启动了航站楼建筑方案招标,根据飞机停靠、工艺流程等功能需要,最终确定主航站楼采用五指廊构型,即5座指廊以主航站楼为中心向四周散射,配合上下双层平台,使得旅客从航站楼大厅沿指廊前往登机口,步行距离不超过600米,所需时间不超过8分钟,大大缩短了旅客登机时间。

“经过反复论证,我们最终采用了创新工艺——木工字梁定型模板,让净高11.55米,厚2米,跨度分别为11米、12米和15米的3条下穿隧道混凝土整体浇筑‘一次成活’,不仅降低了工程成本,还大幅提升了施工效率。”白恒宏介绍说。

作为一项超级工程,新机场的结构体量巨大。在钢结构施工中,中南指廊A区的提升面积约10500平方米,总重量约1000吨的钢结构需要提升11米。针对这个情况,北京建工施工团队采用了自主研发、曾获北京市科技进步奖的“大型复杂钢结构整体提升安装技术”,在楼板上原位拼装,并用计算机控制液压进行同步提升,最终仅用2小时就提升到位,同时精度控制在1毫米以内。

工匠精神缔造品质“新国门”

为给旅客提供更舒适的候机环境,新机场还在航站楼5座指廊的端头分别设置了丝园、茶园、瓷园、田园和中国园5座“空中花园”。其中,中国园的每根木头不论长短,都经过了“一麻五灰”的处理,“一麻五灰”的13道工序道道离不开工匠们数十年的磨砺与经验的积累。比如第一道工序“斩砍见木”,工匠们要用小斧子对木头进行砍凿,每次要以45度角砍下,同时要保证深度2毫米、长度2厘米、每个凿痕间距2厘米,每一斧都在考验着施工匠人的眼力、臂力和耐力。另外,为呈现出原汁原味的古建筑风韵,中国园对彩画的要求也非常高,全部采用中国传统的样式和工艺。为了能让彩画保留10年以上,每种染料至少需要刷3遍,每遍之间还要自然风干3~5天,精致就在这一点一滴中渐次铺陈开来。

一批又一批前来参观新机场航站楼的人们纷纷为其白色流线型现代风格与传统中华元素相结合的设计点赞。在室内装饰装修环节,较大的挑战来自于航站楼不规则曲面结构的屋面给吊顶铺装带来的困难。为保证每块材料能够“严丝合缝”,施工团队利用三维激光扫描仪对屋面钢网架进行测量,建立数据信息模型,然后用软件对每块吊顶铝板的曲率、弧度、形状进行反复调整,提取出面板实际数据后再进行编号加工。于是在一次次专业、严肃、耐心的测绘下,5座指廊共9万平方米的铝板吊顶安装误差均不超过1毫米。

“将来旅客候机时是否舒适与施工过程紧密相关。”为保证工程不留遗憾,施工团队利用BIM(建筑信息模型)技术,将问题尽量消灭在施工前。同时,白恒宏要求只要有人施工,管理人员就必须到场监督,并坚持每天巡查,随时发现并处理各专业工序交叉、新技术应用等问题。正是这种严防死守的精神,保证了工程质量一次验收合格率达到100%。

值得一提的是,为实现北京大兴国际机场“精品工程、样板工程、平安工程、廉洁工程”的目标,参与建设的勘察、设计、施工、监理单位以及钢筋供应商、预拌混凝土搅拌站、预制构件生产企业等都要实行建设工程质量终身责任制,并签订相关承诺书。同时,针对施工环节,还有很多极为细致、严格的要求。

牢记初心使命,砥砺奋斗实干,在广大建设者的汗水浇灌下,“凤凰展翼”如今已从蓝图一步步变为现实。“正因为有北京建工、中国建筑一批勇于担当的企业的参与,才有了品质‘新国门’,在他们身上充分体现了责任和匠心,也展现了新时代广大建设者们的卓越风采。”业内专家表示。

关注官方微信

关注官方微信

扫一扫进入手机

扫一扫进入手机

当前位置:

当前位置: